Проект модернизации производства: Создание нового высокотехнологичного участка изготовления отливок методом ЛВМ, автоматизация участка изготовления керамических оболочковых форм.

Срок реализации: 2015 - 2016 гг.

Поставлено и запущено в производство следующее оборудование:

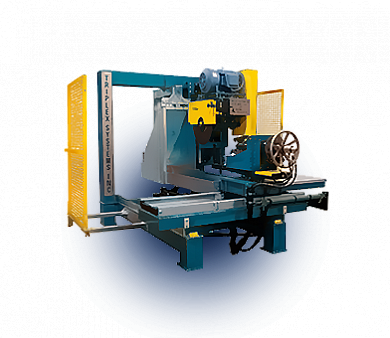

- Шприц-машина CTM35WI для изготовления восковых моделей, производитель - Cleveland Tool and Machine Inc. (США);

-

Шприц-машина CTM50WI для изготовления восковых моделей, производитель - Cleveland Tool and Machine Inc. (США);

-

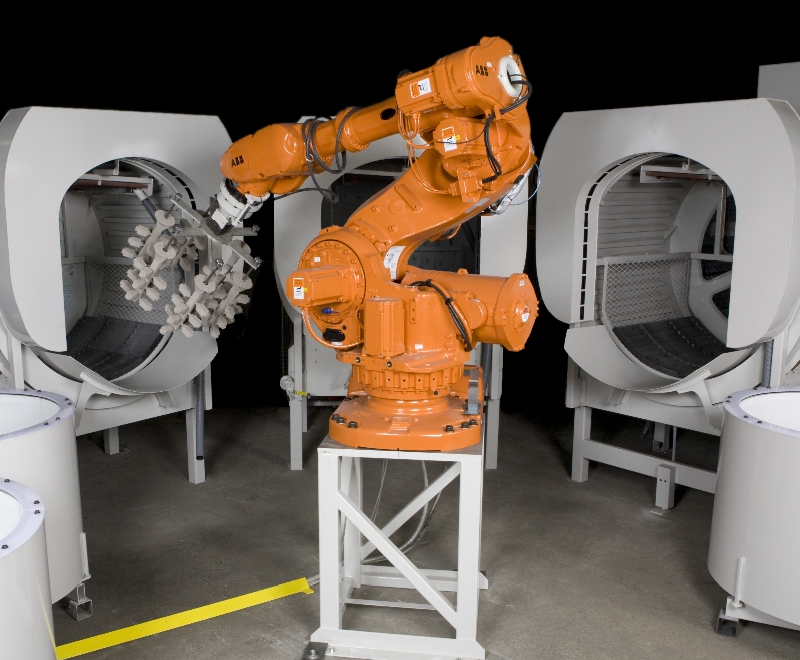

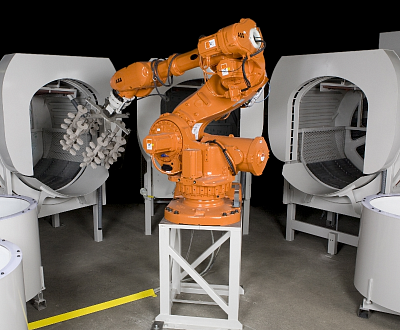

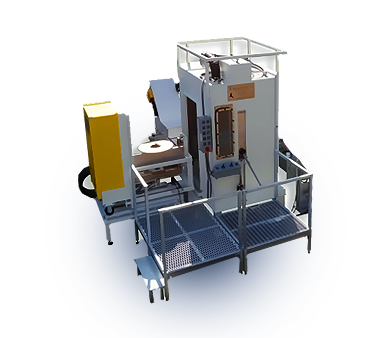

Роботизированный комплекс производства компании Shell-O-Matic (Канада) для изготовления деталей до 55 кг, с максимальным диаметром 375 мм.

-

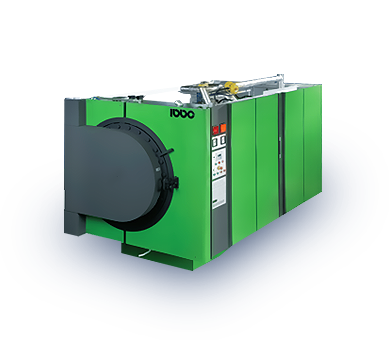

Бойлерклав модель 900 с внутренним диаметром рабочей камеры 900 мм,

производитель - LBBC (Великобритания).

РЕЗУЛЬТАТ ПРОЕКТА:

- Создан новый участок изготовления отливок на базе современного оборудования и технологий.

-

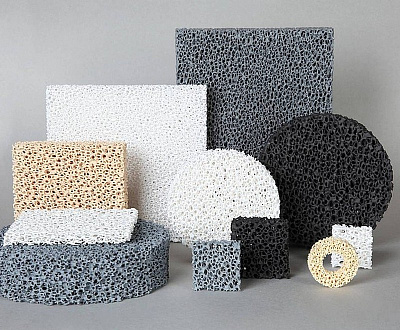

Внедрена технология производства изготовления керамических форм на основе водных связующих на Роботизированном комплексе.

-

Проведено обучение специалистов Заказчика: эксплуатации оборудования, создание программ технологического процесса и управление технологическим процессом, методика входного контроля материалов, технологический контроль связующих, контроль керамики.

На данный момент компания «Вакуумтех» осуществляет сервисное обслуживание поставленного оборудования и технологическое сопровождение процесса изготовления керамических форм.